Quelles sont les étapes de la démarche pour le financement par certificats d’économie d’énergie ? Tout d’abord, il faut que vous réalisiez une simulation qui déclenchera la création d’un dossier. Lorsque vous aurez demandé une offre ferme, vous devrez choisir un installateur. Ensuite, à la fin des travaux…

IND-UT-133 : Système électronique de pilotage d’un moteur électrique avec récupération d’énergie

IND-UT-133 : Système électronique de pilotage d’un moteur électrique avec récupération d’énergie

1. Secteur d’application

Industrie.

2. Dénomination

Mise en place d’un système électronique de pilotage d’un moteur électrique neuf ou existant permettant de récupérer l’énergie de freinage d’une application industrielle de levage ou de centrifugation.

La présente fiche n’est pas cumulable avec l’opération IND-UT-102 « Système de variation électronique de vitesse sur un moteur asynchrone ».

3. Conditions pour la délivrance de certificats

La mise en place est réalisée par un professionnel.

Le système électronique de pilotage avec récupération d’énergie est installé sur un moteur électrique triphasé asynchrone ou synchrone de puissance utile unitaire inférieure ou égale à 1 MW.

L’électricité produite par récupération de l’énergie de freinage est autoconsommée en totalité uniquement par le site bénéficiaire de l’opération.

La preuve de réalisation de l’opération mentionne l’installation d’un système électronique de pilotage d’un moteur électrique avec récupération d’énergie, pouvant aussi être appelé système de variation électronique réversible à quatre quadrants.

A défaut, la preuve de réalisation de l’opération mentionne l’installation d’un équipement permettant de récupérer l’énergie de freinage d’une application, avec la marque et la référence de cet équipement. Elle est complétée par un document issu du fabricant indiquant que l’équipement de marque et référence installé est un système électronique de pilotage avec récupération d’énergie.

La mise en place d’un système électronique de pilotage d’un moteur électrique avec récupération d’énergie fait l’objet d’une étude de dimensionnement préalable établie, datée et signée par un professionnel ou un bureau d’étude. Cette étude précise les caractéristiques principales de l’installation :

– Le descriptif de l’application ciblée,

– Le descriptif des équipements à mettre en place,

– La puissance du système installé,

– La puissance utile de chaque moteur piloté par le système,

– La durée annuelle de fonctionnement de chaque moteur piloté par le système et pour chacun le pourcentage de temps passé en mode frein,

– La justification de la capacité du réseau électrique interne du site à réutiliser la totalité de l’énergie de freinage produite par le dispositif à tout instant (100% de l’énergie produite est autoconsommée par le site)

– L’évaluation des économies d’énergie attendues

Le document justificatif spécifique à l’opération est l’étude de dimensionnement préalable à la mise en place du système électronique de pilotage de moteurs avec récupération d’énergie.

Les installations provisoires (ex : grue de chantier) sont exclues du périmètre de l’opération.

4. Durée de vie conventionnelle

15 ans.

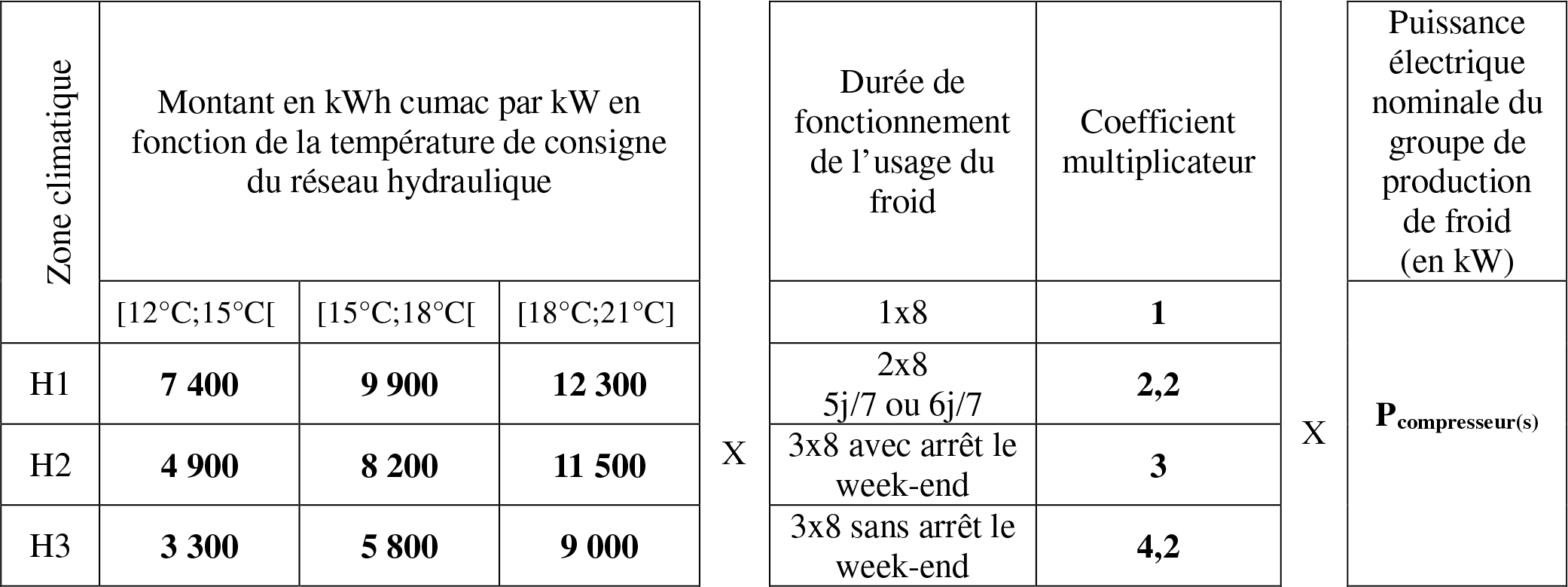

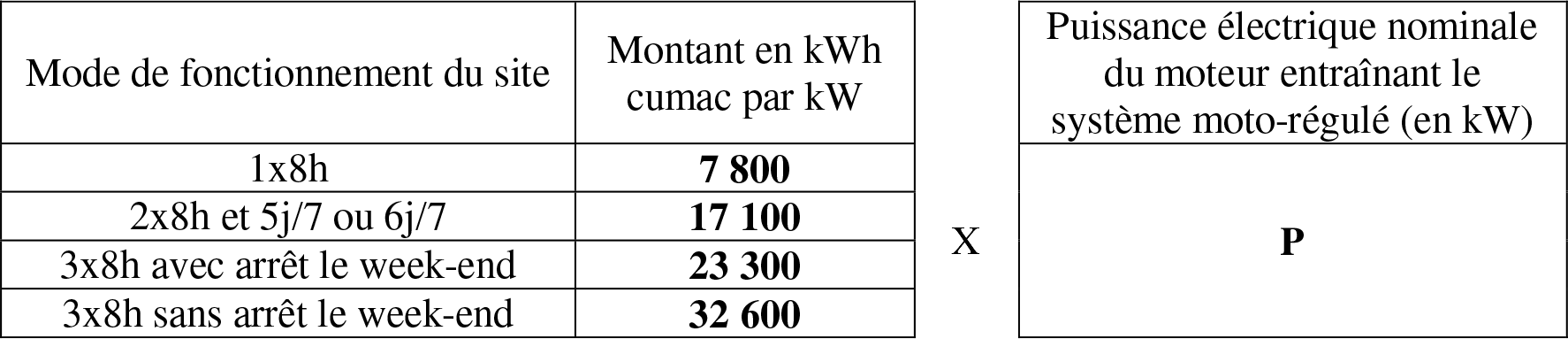

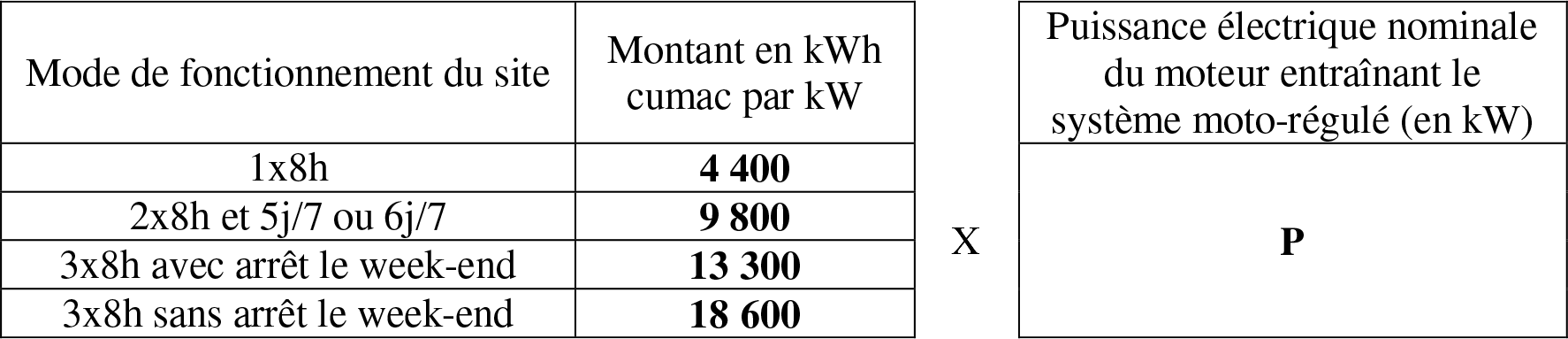

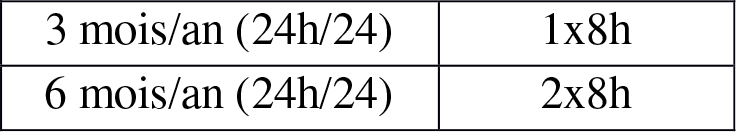

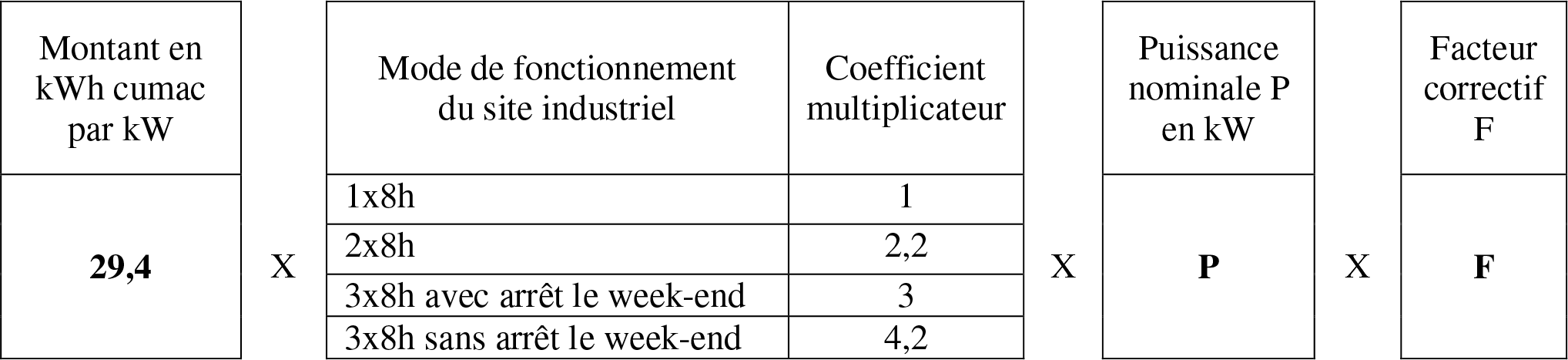

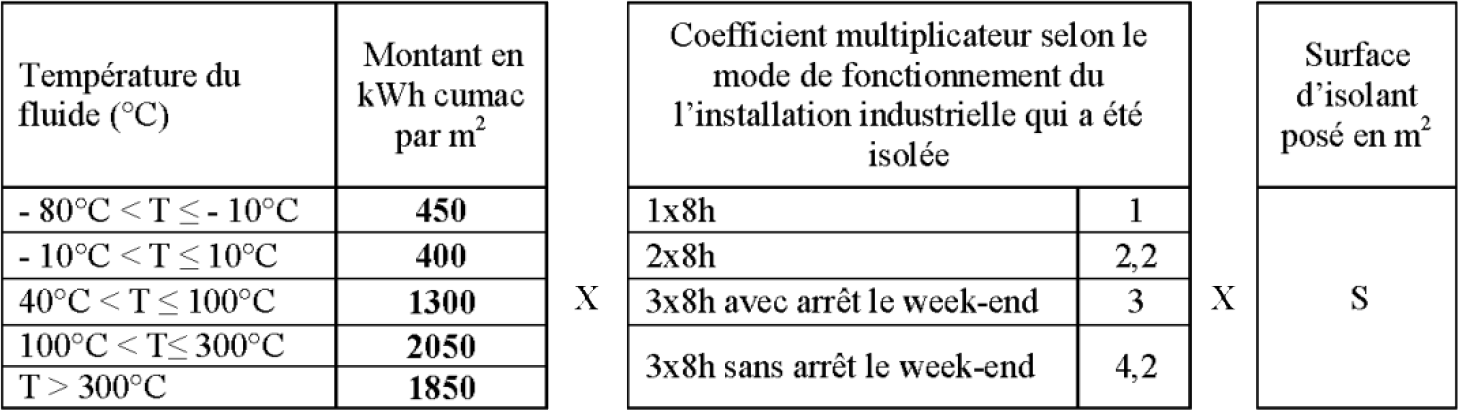

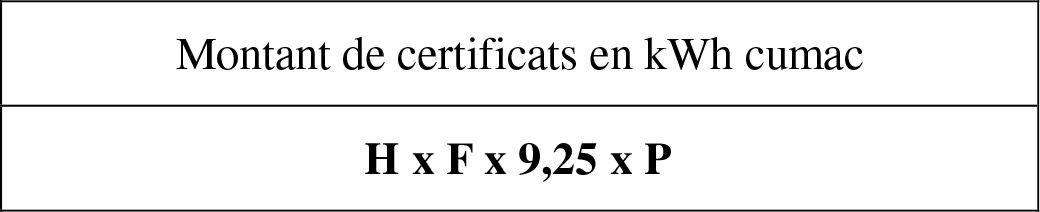

5. Montant de certificats en kWh cumac

H est la durée de fonctionnement annuelle (en heures) de chaque moteur piloté par le système électronique de pilotage avec récupération d’énergie. Elle correspond à la durée totale d’usage du moteur (durée où le moteur est en phase moteur additionnée à la durée où le moteur est en phase de freinage). Cette durée est indiquée dans la note de dimensionnement du bureau d’étude ou du professionnel.

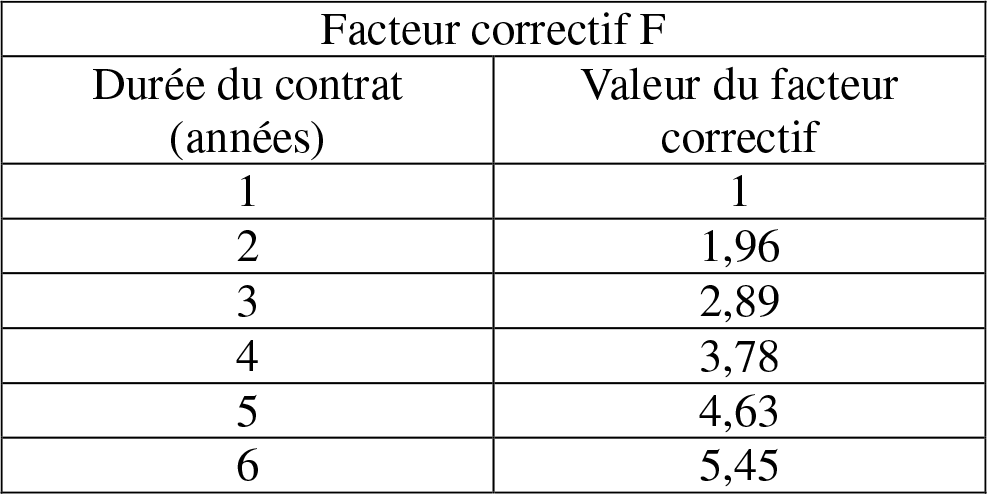

F est le pourcentage du temps de fonctionnement où le moteur est en phase de freinage. Ce pourcentage est indiqué dans l’étude de dimensionnement du bureau d’étude ou du professionnel. Pour un pourcentage de 5%, la valeur prise en compte dans le calcul est de 0,05.

P est la puissance utile du moteur (en kW) qui figure sur la plaque signalétique et qui correspond à la puissance mécanique aux conditions de fonctionnement assignées par le constructeur.

Remarque : Dans le cas de plusieurs moteurs pilotés par un même système électronique de pilotage, le calcul est à faire pour chaque moteur et à sommer H1 x F1 x 9,25 x P1 + H2 x F2 x 9,25 x P2 + Hi , Fi et Pi correspondent aux données requises pour le moteur i.

Les étapes

Un financement CEE et une assistance gratuite

Nous vous aidons à trouver un Certificat Économie Énergie adapté à vos travaux et nous vous fournissons un guide sur mesure pour votre projet. Le contrôle de la qualification de votre projet, de la qualification de votre installateur et de la facture sont garantis…

Une assistance personnalisée et gratuite

Avant vos travaux : Nous vous aidons à trouver les opérations remboursables par les CEE. Votre montant est calculé en ligne et sans donner vos coordonnées, en quelques secondes. L’inscription à notre service est libre. Nous cherchons automatiquement le meilleur CEE,…